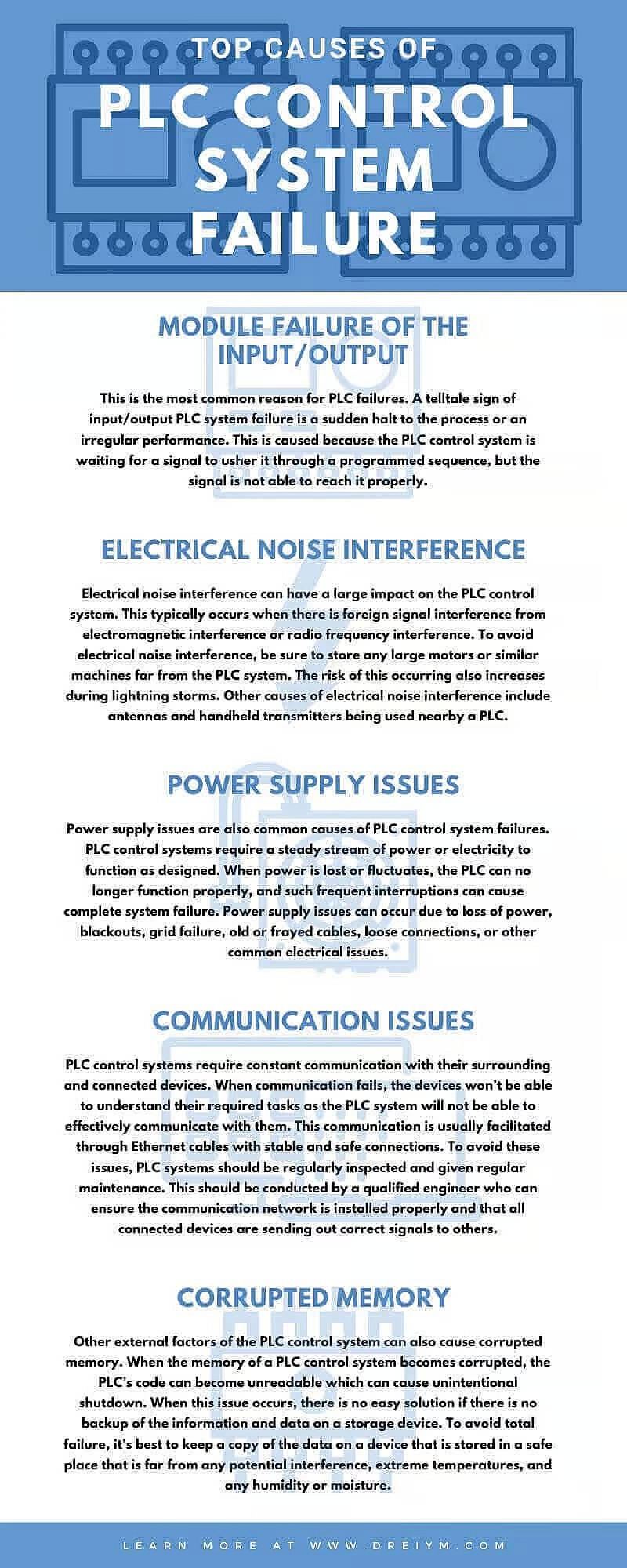

Główne przyczyny awarii systemu sterowania PLC

PLC to akronim oznaczający programowalny sterownik logiczny. Sterownik PLC tłumaczy przecinki w sposób zrozumiały dla maszyn. Bez PLC działania, które ludzie chcą, aby maszyny wykonywały, byłyby niemożliwe do rozszyfrowania przez maszynę. PLC tłumaczy informacje, które człowiek przekazuje maszynie, takie jak naciśnięcie przycisku, i przekształca je w kod, który kieruje maszynę do miejsca, w którym wydano polecenie. Sterowniki PLC zostały po raz pierwszy opracowane pod koniec lat sześćdziesiątych XX wieku i stały się jeszcze bardziej złożone i skomplikowane. To dzięki nim maszyny mogą wykonywać określone zadania. Istnieją pewne problemy, które nadal występują w sterownikach PLC i rozwijają się wraz ze wzrostem złożoności kodowania. Gdy sterownik PLC ulegnie awarii, maszyna nie może już interpretować zadań, które ma wykonać, a zatem nie będzie już normalnie funkcjonować. Może to być szkodliwe dla operacji w zastosowaniach przemysłowych, ponieważ spowoduje duże ilości nieplanowanych przestojów. Proszę zapoznać się z najważniejszymi przyczynami awarii systemów sterowania PLC, aby lepiej chronić swoje zakłady.

Awaria modułu wejścia/wyjścia

Jest to najczęstsza przyczyna awarii sterowników PLC. Znakiem rozpoznawczym awarii systemu wejścia/wyjścia PLC jest nagłe zatrzymanie procesu lub nieregularne działanie. Dzieje się tak, ponieważ system sterowania PLC oczekuje na sygnał, który przeprowadzi go przez zaprogramowaną sekwencję, ale sygnał nie jest w stanie do niego prawidłowo dotrzeć.

Gdy tak się stanie, inżynier musi określić, gdzie sekwencja została pierwotnie zatrzymana. Zazwyczaj odbywa się to poprzez eksplorację oprogramowania w celu prześledzenia problemu do określonego punktu modułu wejścia/wyjścia.

Po zidentyfikowaniu punktu wejścia/wyjścia, inżynier może prześledzić problem do pierwotnej przyczyny. Zazwyczaj obejmuje to błędy konfiguracji sterownika PLC, potrójne wyłączniki, awarie zasilaczy VDC, problemy z okablowaniem, a nawet poluzowany blok zacisków. Aby to naprawić, inżynier będzie musiał mieć pod ręką części zamienne.

Cały ten proces ma na celu znalezienie rozdźwięku między sytuacją wewnętrzną, czyli tym, co PLC "myśli" lub interpretuje, a sytuacją zewnętrzną, czyli tym, co faktycznie się dzieje.

Zakłócenia elektryczne

Zakłócenia elektryczne mogą mieć duży wpływ na system sterowania PlC. Zazwyczaj występuje to w przypadku zakłóceń sygnału obcego spowodowanych zakłóceniami elektromagnetycznymi lub zakłóceniami o częstotliwości radiowej.

Aby uniknąć zakłóceń elektrycznych, należy przechowywać duże silniki lub podobne maszyny z dala od systemu PLC. Ryzyko wystąpienia takich zakłóceń wzrasta również podczas burz z wyładowaniami atmosferycznymi. Inne przyczyny zakłóceń elektrycznych obejmują anteny i nadajniki ręczne używane w pobliżu sterownika PLC. Powoduje to zakłócenia o częstotliwości radiowej. Każdy z tych problemów może skutkować ekstremalnymi uszkodzeniami, których naprawa jest kosztowna. Najlepiej jest całkowicie unikać zakłóceń elektrycznych. Omówienie potencjalnych opcji z wykwalifikowanym inżynierem jest najlepszą metodą zapobiegania awariom systemu sterowania PLC spowodowanym zakłóceniami elektrycznymi.

Problemy z zasilaniem

Problemy z zasilaniem są również częstą przyczyną awarii systemów sterowania PLC. Systemy sterowania PLC wymagają stałego dopływu mocy lub energii elektrycznej, aby funkcjonować zgodnie z przeznaczeniem. W przypadku utraty zasilania lub jego wahań, sterownik PLC nie może działać prawidłowo, a takie częste przerwy mogą spowodować całkowitą awarię systemu. Problemy z zasilaniem mogą wystąpić z powodu utraty zasilania, przerw w dostawie prądu, awarii sieci, starych lub postrzępionych kabli, luźnych połączeń lub innych typowych problemów elektrycznych. Chociaż wiele z tych rzeczy jest praktycznie nieuniknionych, istnieją pewne sposoby ochrony systemów sterowania PLC, ponieważ częsta utrata zasilania może spowodować wstrząs systemu i poważną utratę danych, której naprawa jest trudna i kosztowna.

Niektóre z metod zapobiegania awariom obejmują instalację zapasowego źródła zasilania zaprojektowanego do aktywacji w przypadku awarii lub przerw w głównym źródle zasilania. Inną metodą jest zlecenie wykwalifikowanemu inżynierowi elektrykowi przeprowadzenia inspekcji i zaplanowania działań na przyszłość. Ponadto inżynierowie mogą przechowywać baterie w swoich systemach PLC. Baterie te pomagają utrzymać działanie systemu przez krótki czas pomiędzy mniejszymi awariami i problemami.

Problemy z komunikacją

Systemy sterowania PLC wymagają stałej komunikacji z otaczającymi je i podłączonymi urządzeniami. Gdy komunikacja zawiedzie, urządzenia nie będą w stanie zrozumieć swoich wymaganych zadań, ponieważ system PLC nie będzie w stanie skutecznie się z nimi komunikować. Komunikacja ta jest zwykle ułatwiana przez kable Ethernet ze stabilnymi i bezpiecznymi połączeniami.

Aby uniknąć tych problemów, systemy PLC powinny być regularnie kontrolowane i poddawane regularnej konserwacji. Powinno to być przeprowadzane przez wykwalifikowanego inżyniera, który może upewnić się, że sieć komunikacyjna jest prawidłowo zainstalowana i że wszystkie podłączone urządzenia wysyłają prawidłowe sygnały do innych.

Problemy z komunikacją mogą powodować znaczne przestoje w zakładach zależnych od systemów sterowania PLC.

Uszkodzona pamięć

Inne czynniki zewnętrzne systemu sterowania PLC mogą również powodować uszkodzenie pamięci. Gdy pamięć systemu sterowania PLC zostanie uszkodzona, kod sterownika PLC może stać się nieczytelny, co może spowodować niezamierzone wyłączenie. W takim przypadku nie ma łatwego rozwiązania, jeśli nie ma kopii zapasowej informacji i danych na urządzeniu pamięci masowej. Aby uniknąć całkowitej awarii, najlepiej jest przechowywać kopię danych na urządzeniu, które jest przechowywane w bezpiecznym miejscu, z dala od potencjalnych zakłóceń, ekstremalnych temperatur oraz wilgoci.

Istnieje wiele głównych przyczyn awarii systemu sterowania PLC, których należy się wystrzegać. Proszę skontaktować się z Dreiym Engineering już dziś w celu przeprowadzenia analizy obciążenia elektrycznego. W tych badaniach, nasi profesjonaliści nace cp4-Certyfikowani inżynierowie przeprowadzają badanie systemu dystrybucji energii elektrycznej w Państwa obiekcie w celu określenia równowagi lub braku równowagi systemu. Następnie możemy przeprowadzić ocenę obciążenia elektrycznego, zaczynając od utworzenia list obciążeń elektrycznych i profili obciążeń krytycznych. Następnie analizujemy pojemność Państwa obiektu i dostępne rezerwy na przyszły rozwój, abyśmy mogli rozwiązać problemy z przeciążonymi systemami zarówno obecnie, jak i w przyszłości.

Prosimy skontaktować się z nami już dziś w celu przeprowadzenia analizy obciążenia elektrycznego Państwa obiektu lub nawet domu, jeśli doświadczają Państwo problemów z wyższymi rachunkami, zużyciem energii elektrycznej lub innych problemów związanych z energią elektryczną. Naszym celem jest dostosowanie doświadczenia do Państwa potrzeb, aby nie tylko zidentyfikować i rozwiązać bieżące problemy, ale także zaplanować przyszłość tak, aby można było ich uniknąć.